在有色金屬工業中消耗耐火材料的大戶是有色金屬(銅、鎳、鉛、鋅等)冶煉與煉鋁。對于有色金屬冶煉用耐火材料煉銅和煉鎳過程基本相似,其差異僅為煉銅轉爐的產品是粗銅,而煉鎳產品則是高冰鎳(鎳锍):銅電解精煉用的是鋼陽極板,而鎳電解精煉則是用Ni3S2陽極板。因此,以下僅以煉銅為例來討論有關煉銅用耐火材料的問題。

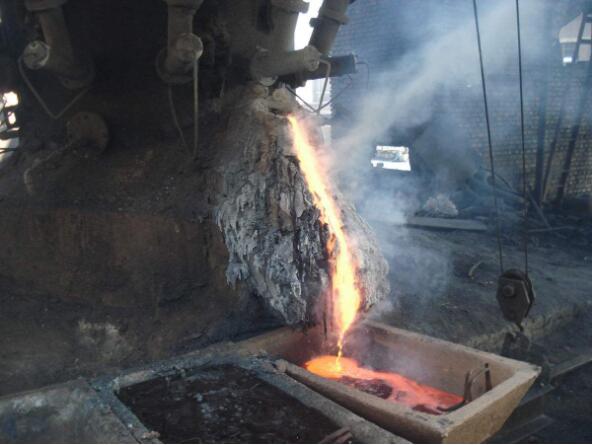

傳統煉銅主要采用鼓風爐和反射爐。后來又發展了閃速爐、若蘭達爐,在電力便宜的地方則采用礦熱電爐,吹煉使用轉爐。連續煉銅與熔化電解銅還有AsARCO豎爐。

在煉銅轉爐中,爐內SO2氣體的濃度達14% ,即 so2=0.014MPa,So2分解反應為:

SO2 = ½ S2 + O2

其平衡常數Kp為:

Kp = (ps½po2)/pso2

Kp 同溫度(T)之間存在以下關系:

logKp = -18850T-1+ 0.163logT+2.65

由此可求出在煉銅溫度為1400℃(T=1673K)時,Po2 = 6.9X10-6 MPa。這比煉鋼轉爐中Po2 這比煉鋼轉爐中 PO2 分壓高得多,表明含碳耐火材料在煉銅轉爐中易被氧化,這就解釋了為什么含碳耐火材料難以同煉銅操作條件相適應。由此可見,煉銅爐內襯耐火材料應在氧化物系耐火材料范圍內選擇。

煉銅工業所用礦石多為含銅、甚低的流化物礦冶煉中產生的氣體含大量SO2氣體。銅冶煉爐渣和冰銅的成分它表明銅礦石熔煉爐渣基本上屬于堿性相當低的FeO—SiO2—CaO 系(在CaO 含量甚低時為FeO—SiO2系),而銅轉爐吹煉爐渣基本上屬于FeO—Fe2O3—SiO2系(即FeO·Fe2O3-SiO2系或者FeOn—SiO2系)。

我公司鄭州駒達耐火材料有限公司曾經通過一些耐火氧化物與Fe3O4—SiO2系熔渣構成的三元系在1500℃液相區的研究得出只有Cr2O3與鐵硅熔渣構成的液相區最小,這表明Cr2O3抗鐵硅熔渣的侵蝕性最好。

而且一些耐火氧化物在FeO - Sio2系熔渣中的熔解速度(旋轉圓柱法)與溫度的關系,它表明MgO ·Cr2O3抗FeO—SiO2系熔渣的侵蝕性甚佳。

總結:除轉爐吹煉之外,其他煉銅爐均為連續操作。連續式生產爐子除風口外,爐溫波動小,主要要求耐火材料抗熔渣與抗沖刷。間歇式生產的轉爐,爐溫波動大,風口與風口區不僅溫度波動大而且頻繁,所以要求耐火材料不僅要抗熔蝕與沖刷,而且要抗熱震和抗結構剝落。