目前玻璃池窯的窯底保溫大多數是在300毫米厚的窯底粘土大磚下面鋪砌2~3層標準輕質粘土磚。考慮到輕質粘土磚的機械強度較差,一般將窯底粘土大磚安放在用115毫米或230毫米寬的標準粘土磚砌筑的支承墻上,然后為了防止玻璃液對窯底大磚的侵蝕,在粘土大磚上面鋪砌1—2層耐玻璃液侵蝕性能較好的、又容重大于玻璃液的優質耐火材料(如燒結剛玉磚,電熔鋯剛玉磚等)作隔離層,但是,盡管采用了上述措施,還會發生窯底粘土大磚被玻璃液侵蝕而“漂浮”引起嚴重漏料事故。

為了有效地防止玻璃池窯在窯底保溫后窯底大磚被玻璃液侵蝕而引起“漂浮”漏料事故的發生,采用窯底整體密封保溫是較有效的方法之一。即在隔離磚與窯底大磚之間鋪填一層一定厚度的不定形耐火材料(俗稱搗打料),使玻璃液不能滲入到窯底大磚,避免窯底大磚被玻璃液侵蝕,不致發生窯底大磚“漂浮”而引起的漏料事故。

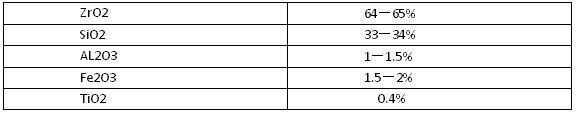

一:玻璃窯鋯英砂搗打料的組成

鋯英砂搗打料是以礦產鋯英砂作骨料的粉料,以磷酸鋁溶液作膠結劑的一種不定形的耐火材料。應當指出,搗打料的荷重軟化溫度是隨鋯英砂中ZrO2含量的增加而顯著提高。為此,選用鋯英砂精礦做骨料和粉料。其化學做成如下:

為了使鋯英砂搗打料在高溫燒結后能獲得體積密度大的強度大的一種耐火物,應有合適的顆粒組成。但由于材料限制,故采用顆粒度為80—100目的粗鋯英砂(即原礦砂)50%和顆粒度為300—350目的細鋯英粉50%均勻混合作基料(最理想能加入些粉碎后的電熔鋯剛玉磚細粉)。

膠凝劑的用量影響著搗打料燒結后的耐壓強度,且隨著用量的增加而降低。一般選用4—6%。為此,我們在100公斤鋯英砂的混合基料中加入5公斤配制好的磷酸鋁。

為了便于施工,在每100公斤的鋯英砂混合基料中再加入2公斤的水,加水過多會使搗打困難,影響質量。

根據上述配比稱量后,倒入混料機內混合均勻后即為可使用的鋯英砂搗打料。

二:鋯英砂搗打料的施工

鋯英砂搗打料在作玻璃池窯的窯底整體密封保溫用時,施工常在池窯施工即將完畢時進行。

施工前,先將熔池內部掃干凈,然后將攪拌混合好的搗打料均勻鋪在窯底粘土大磚上,用風鎬搗固成一定厚度(30—50毫米)的整體,再鋪砌好作隔離層的電熔鋯剛玉磚或燒結剛玉磚等。若隔離層的磚縫過大,亦可用此種搗打料適當加水稀釋后灌入磚縫內。若取用二層隔離磚,亦可在二層隔離磚之間再搗打一層2—3毫米厚的這種搗打料。

搗固鋯英砂搗打料用的風鎬錘頭采用尺寸為50—80毫米大小的正方形、長方形和圓形。尺寸太大,搗打力量不夠,密實性差,影響搗打料的性能:如太小,搗打力量過大,也不易搗實,且工效不高。

搗打時,風鎬要與料面垂直,錘頭按一個方向移動且錘頭要與原搗打處重疊三分之一,以免漏空。每行間也要重疊,使搗打得均勻密實。

三:鋯英砂搗打料的燒結

鋯英砂搗打料是以酸式磷酸鋁AL(H2-PO4)做膠結劑。在常溫下,它與酸性和中性氧化物如SiO2和ZrO2反應較慢,不易凝固,須加熱到高溫后才能凝固硬化。

在加熱過程中,磷酸鋁會經理一個復雜的物理化學變化:當溫度200℃前為磷酸鋁脫水縮合階段,提高了膠結劑的粘性并有少量析晶出現:250℃—300℃左右為焦磷酸鹽的激烈反應階段 ,生成焦磷酸鹽,搗打料就有較高的強度和較好高溫性能:300—500一戶為繼續反應階段,生成偏磷酸鹽:并在使高溫度下分解生成磷酸鹽:當溫度在1000—1200℃,磷酸鹽由晶態逐漸轉化成液態,形成陶瓷結合:當溫度超過1300℃,P2O5迅速蒸發,隨之生成大量的AL2O3(剛玉)。由此可見,鋯英砂搗打料整個凝結硬化過程和加熱時的物理化學變化是很復雜的,它不只是一個簡單的酸堿反應,還有膠結粘附作用,無機聚合作用和陶瓷燒結作用。因此,要求燒結溫度達1300℃以上,且保持24小時,以保證鋯英砂搗打料有較好的高溫性能。

玻璃池窯窯底整體密封保溫結構中的鋯英砂搗打料的燒結是池窯本身烤窯結合進行。由于這種搗打料有良好的高溫收縮性,故烤窯時,升溫曲線可按正常操作進行,不必特殊考慮這種材料,但為了保證鋯英砂搗打料達到1300℃以上溫度(此溫度可在窯底打穿粘土大磚后安裝熱電偶測得)下進行燒結,在池窯烤窯時,熔池內預先不宜鋪裝碎玻璃,待燒結完成后再進行投料。