在有芯感應爐熔煉灰鐵或球墨鑄鐵時,與無芯感應爐不同,爐膛壽命主要取決于所用耐火材料與熔渣中侵蝕性成分之間的反應,而耐火材料本身的物理特性對爐膛壽命的影響則居于次要地位。對于灰鐵保溫爐、熔化爐而言,爐渣是酸性的:對于球墨鑄鐵保溫爐、熔化爐而言,爐渣的酸堿性隨冶煉過程變化而交替變化,但普遍的情況,其球化過程的爐渣為酸性,這就表明爐襯應主要選用中性耐火材料。

熔煉灰鐵和球鐵的有芯感應爐的操作溫度為1450~1550℃,爐膛內襯損毀原因主要是渣線部位受渣滲透和侵蝕導致內襯變質,產生變質層,其致密度、強度和楊氏模量與原質層都不同從而導致裂紋和結構剝落,或者形成低熔相而導致內襯耐火材料熔蝕、流失。例如:進鐵口和出鐵口部位因受鐵液沖刷,熔渣侵蝕,尤以進鐵口部位損毀嚴重,常常導致隔墻倒塌或烘爐燒結期間嚴重裂紋或剝落:中途更換感應圈時,傾爐倒空鐵水,溫度下降(700~1200℃),也容易產生熱震損傷。

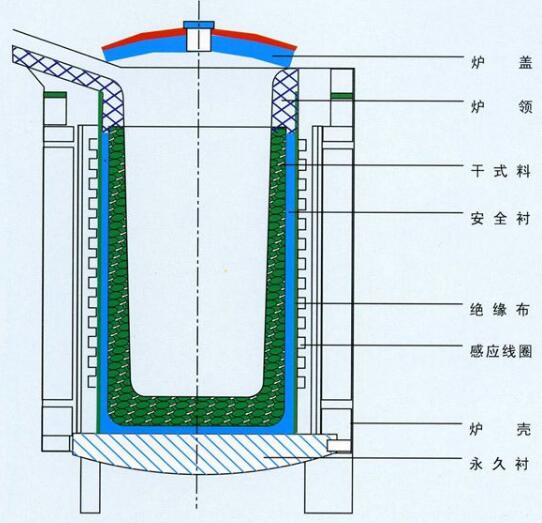

所有上述情況我公司鄭州駒達耐火材料有限公司總結了說明,有芯感應爐爐膛里襯應選用抗蝕性、抗沖刷、抗滲透、化學穩定性高的耐火材料。通常,選用電熔剛玉作骨料,配入適量燒結氧化鋁細粉,并用以高鋁水泥為結合劑的低水泥和超低水泥作耐火澆注料。為了改善內襯的抗熱震性并考慮到爐內多為還原性氣氛這一情況,可在澆注料中添加一定數量含鐵的SiC,而獲得含SiC的高技術AL2O3—Sic質耐火澆注料。這種高技術耐火澆注料作為有芯感應爐爐膛內襯耐火材料時可獲得很高的使用壽命,但他卻取決于感應圈的壽命和更換次數,一般感應圈兩年更換一次。

感應器用耐火材料包括熔溝部位耐火材料、封口料和隔離料。熔溝與水套之間最薄處的厚度約為70mm,而該處溫度又最高,達1600~1700℃,感應器爐殼以及線圈均強制水冷,因而爐子內襯內部溫度梯度很大。此外,熔溝材料還受高速鐵液沖刷、強烈電磁攪拌和鐵液精荷載的作用,因此,這一部位耐火材料處于苛刻的操作條件之中,所以要求內襯耐火材料具有高溫強度大、化學穩定性高、體積穩定性好而且致密等特點。考慮到熔溝的復雜形狀以及耐火材料所處的工作環境,一般采用以電熔鎂砂或者AL2O3-MgO砂為原料的耐火澆注料或打結料(主要為干式搗打料)

封口料的設計與熔溝內襯材質相同。封口料主要是使對接面的感應器在常溫下具有一定的強度,對接后使感應爐與爐體緊密無縫。選用AL2O3質封口料時,可選用高鋁水泥或者H3PO4作為結合劑,而在快速更換感應器時則以H3PO4作為結合劑,因其具有熱硬化性,可有效低防止現場最容易出現的集合面料爆裂事故發生,提高對接速度和效率。

隔離料使用Cr2O3粉是因為它與爐膛里襯材料(AL2O3質)或感應器料(AL2O3-MgO質)的燒結溫度高,在使用溫度下基本上不產生陶瓷燒結層,從而有利于感應器和爐體喉部耐火材料的分離。