工業(yè)硅冶煉是一個高溫物理化學過程,硅的還原需要很高的溫度,電爐內襯和出鐵口均采用耐火度很高的碳磚砌筑。碳磚屬中性耐火材料,抗壓強度高,抗渣性能好,耐火度高達2000℃以上,因而絕大多數(shù)礦熱爐都采用碳磚或碳質材料做內襯。但碳質耐火材料有一個致命的弱點,即碳在高溫下與空氣、水蒸氣接觸時極易氧化,500℃開始氧化,溫度越高氧化速度越快。最開始氧化的爐襯部位是出鐵口。在燒眼和出鐵過程中,被燒紅的爐眼與空氣中的氧急劇反應出鐵口的碳磚一層層不斷地被氧化掉。雖然隔一段時間要進行一次修補,但修補部分不如原來碳磚密實,氧化繼續(xù)擴大至出鐵口頂部及兩側的爐墻碳磚。當損壞到一定程度時,就被迫停爐進行中修或大修,重新更換碳磚。從停爐挖料后的情況看,其它部位側墻和爐底碳磚的損壞程度并不大,有的地方仍然完好,因此提高出鐵口的壽命實際就延長了整個爐襯的使用壽命。

為提高出鐵口壽命,在工藝操作上除了在開新眼時少用或不用氧氣,加強日常維護及對兩個出鐵口定期輪換使用,并將更換下來的出鐵口及時進行修補外,應考慮使用抗氧化性強的耐火材料。

出鐵口采用碳化硅磚代替碳磚的可行性:出鐵口是爐襯高溫部位向外界過渡的地方,赤熱的液態(tài)硅對出鐵口產生機械沖刷和高溫侵蝕作用。工業(yè)硅熔點比75%硅鐵熔點高約100℃。我們用光學測溫測得5MVA硅鐵電爐爐況正常時,從鐵口流出的75%硅鐵溫度為1680~1730℃,比理論熔點高出約400℃。因此設計中的碳化硅出鐵口磚按耐火度要≥1850℃考慮,即可滿足要求,另外碳化硅磚與碳磚都有較高的熱導率,局部的高溫較其它耐火材料容易擴散。

碳化硅有良好的化學穩(wěn)定性、耐侵蝕性。在高溫下不受氯、氧或硫侵蝕,也不與強酸作用,但在空氣中能被熔融的堿或碳酸納所分解。碳化硅所具有的優(yōu)良化學性質,使其已開始廣泛應用于新型特種耐火材料。

碳化硅磚可滿足出鐵口工藝操作的要求。工業(yè)硅爐口操作與生產硅鐵時相似,剛開爐或開新眼時,一般都用氧氣燒開。另外正常出爐時,由于碳磚和碳化硅的高溫導電性較好,都可用電弧熱燒開(工業(yè)硅用~φ75mm)的碳精棒燒開,75%硅鐵用φ22mm的圓鋼燒開。無論用氧氣或電弧開爐眼,都能引起劇烈的碳氧化,在抗氧化性方面碳化硅磚優(yōu)于碳磚,并可滿足工藝要求。

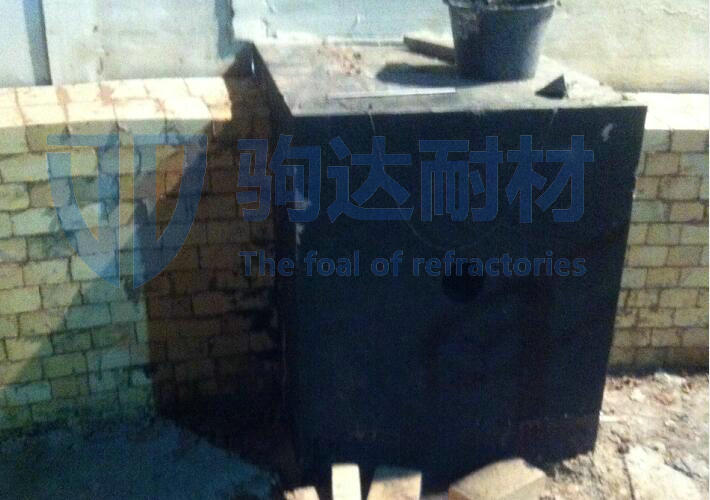

出鐵口分上下兩個部分,每一個部分各有一條φ100mm的半圓溜槽,接合面要求平整光滑,并在生產廠進行預裝配。合格后的碳化硅磚在現(xiàn)場砌筑時,上下兩部分用水玻璃粘結排放好后,再砌四周耐火磚和上部拱磚,所有的縫隙必須填充密實,保證達到設計要求和復合筑爐規(guī)范。開爐時要按烘爐規(guī)程均勻加熱。

我們在生產實踐中要進一步總結經驗,摸索出更適應工業(yè)硅電爐出鐵口的碳化硅磚,設計出更新的結構,以延長出鐵口整體爐襯的使用壽命。