分解爐屬于高溫氣固多相反應器,主要用來保持物料順利地分解并使之輸送到窯內煅燒,現代新型干法水泥窯在分解爐出口處碳酸鈣分解率一般可達到90%~95%。其工作原理是在分解爐中同時通入預熱后的生料、一定量的燃料及適量的熱空氣,在900℃(有的分解爐最高溫度可達1000℃左右)以下的溫度,使生料、燃料處于懸浮或沸騰狀態下,進行無焰燃燒,同時高速完成傳熱與碳酸鈣的分解過程:在幾秒內,生料的碳酸鈣分解率就可大85%~95%。分解爐內可以使用液體或氣體燃料,也可用煤粉作燃料。

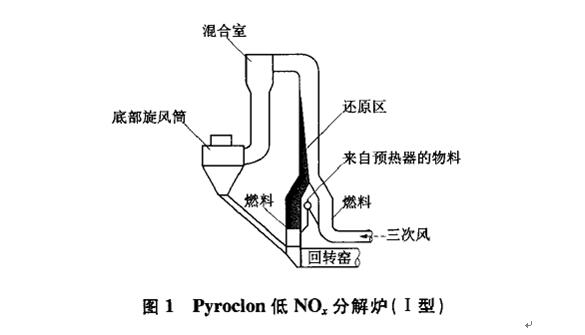

目前投產使用的分解爐型達30種以上,雖然各具特色,但其特點和所具有的功能則是共同的。按照分解爐內主氣流的運動形式來分,分解爐有四種基本形式:旋流式、噴騰式、懸浮式及流化床式。

分解爐操作注意事項:

(1)及時正確調整燃料的加入量和通風量,保持爐中及出口氣溫穩定

(2)觀察和檢查爐內燃燒及排灰閥下料情況,發現結皮、堵塞或掉磚等及時處理。

(3)及時檢查或清理預熱器與分解爐鏈接管道,保證系統工作正常。

(4)操作中嚴格掌控系統內各點的溫度和壓力的變化,防止溫度過高、過低現象的發生,保證分解爐的安全穩定運行。

分解爐用耐火材料,預分解爐的溫度(主要指設置在設備壁面的熱偶測試出的溫度)一般不超過1200℃在這樣的煅燒溫度下,煅燒物料基本沒有液相出現,基本上不存在結塊和燒結。加之系統的熱工狀態比較穩定,因而分解爐中的耐火材料的配置不需要過高的耐火度,無需太高的強度。由于分解爐位于整個熱氣流的尾端,溫度變化的頻度和幅度較小,因此無需過高的熱震穩定性。

由于分解爐均為靜止設備,可用較大的設備外殼,容納較多的耐火材料,因此可算用導熱系數低的保溫材料,降低設備外殼溫度,達到節能的目的。由于分解爐形狀較復雜,可選用在成型功能上較靈活的現場成型的耐火澆注料。

在水泥生料升溫、分解過程中、堿、氯、硫等有害成分不斷發揮、凝聚,反復循環而不斷富集,要求耐火材料及其金屬部件具有良好的耐堿硫化合物腐蝕的性能。

環境溫度較高的分解爐部位耐火材料襯里表面,易受生料或煤中低熔融溫度化合物結皮、堵塞并隨溫度升高而加重,嚴重影響生產,要求耐火材料具有良好的抗結皮性能。

分解爐系統內各部件體積較大,要求耐火襯內的材料具有較高的耐壓和抗折強度。