莫來石剛玉材料強度高、抗熱震性好、抗侵蝕能力強、高溫體積穩定性好,是理想的中高級耐火材料。而輕質莫來石剛玉材料具有多孔或纖維狀結構,通常導熱系數小、保溫和吸聲效果好,被廣泛用作鋼鐵、化工等行業窯爐的保溫層和建筑行業耐火保溫層及隔音層。

采用高鋁礬土和冶金硅灰作原料,聚苯乙烯球作造孔劑,利用凝膠注模工藝制備出高強輕質莫來石-剛玉制品,主要研究料漿的最佳 pH 值和分散劑用量,測定了 1550 ℃燒結樣品的強度、氣孔率、熱導率、物相組成和微觀結構,制備出的莫來石-剛玉材料體密0.37 g/cm3,氣孔率 87.37%,強度高達 2.17 MPa,熱導率僅為 0.22 W/(m·K)。

1. 本 實 驗 采 用 的 主 要 原 料 為 高 鋁 礬 土 (Al2O394.55%,D50=44 µm)、硅灰(SiO292.32%)和聚苯乙烯球(粒度<3 mm)。結合劑采用聚丙烯酰胺凝膠體系溶液(實驗室自制),分散劑選用檸檬酸三銨(分析純),采用鹽酸和氨水調節漿料 pH 值。

將 75%高鋁礬土和 25%硅灰(質量分數, 下同)混合均勻,加入分散劑及部分結合劑制成的預混液,攪拌 1 h 制成料漿,再用鹽酸和氨水調節料漿的 pH 值。加入造孔劑及剩余結合劑,攪拌 0.5 h,制成注模用懸浮體。注入模具,自然凝固 12 h,脫模后在 80 ℃下干燥 12 h,于 1550 ℃保溫 5 h 燒結,即得到制品。

實驗中粘度用 NDJ-8s 數字粘度儀測量,pH 值用 pHs-25 數顯式酸度計測量。

2 結果與討論

2.1料漿的性能測定

2.1.1 料漿 pH 值的確定

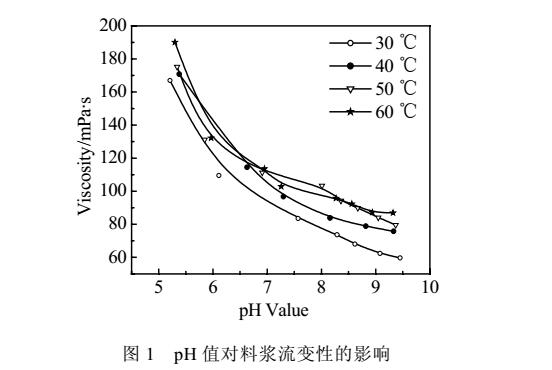

不同溫度下 pH 值對粘度的影響如圖 1 所示。在30、40、50、60 ℃ 4 個溫度下,粘度均隨 pH 值增大而減小。并隨著 pH 值的增大,粘度減小幅度有減緩的趨勢。當 pH 值為 9 左右時,粘度趨于穩定,變化不大。根據膠體化學,調節 pH 值遠離等電位點,Zeta電位絕對值大,排斥能增大,有利于顆粒在液相中分

散,因而粘度小。但隨著 pH 值進一步增大,由于懸浮體中引入了較多的 OH-,增加了懸浮體中電解質的濃度,壓縮了雙電層,導致 ξ 電位降低,易引起顆粒團聚而沉降。為了有效控制制備工藝,本實驗選定最佳 pH=9。

由圖 1 還可以看出,在 pH 值相同的條件下,溫度越高,料漿的粘度越大。盡管具體原因有待進一步深入探討,但主要的影響因素可能有:

(1) 溫度對料漿中雙電層排斥力和范德華力有一定影響。液相中顆粒之間相互作用力是范德華力和雙電層排斥力,范德華力使顆粒相互吸引而團聚,雙電層排斥力則阻礙其團聚。顆粒在液相中的穩定性取決于兩者的總位能 U:

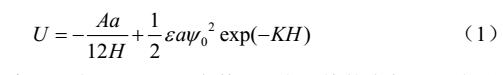

式中,A 為 Hamarker 常數;a 為顆粒的半徑;H 為顆粒間的最短距離;ε 為溶液的介電常數;Ψ0 為顆粒的表面電位;K 為 Debye-Huchkel 參數,K-1 具有長度的因次,通常稱 K-1 為雙電層厚度。

式中右邊第 1 項表示顆粒間的范德華吸引勢能,在所選的實驗條件范圍內變化很小;第 2 項代表顆粒間的靜電排斥能,它的大小與顆粒的表面電勢 Ψ0 有關。當顆粒的表面電勢很低時,顆粒之間的相互排斥能很小,顆粒便容易因相互吸引而產生團聚,料漿粘度增大;隨顆粒表面電勢的升高,顆粒之間的靜電排斥能增大,形成排斥能勢壘,顆粒無法越過勢壘而相互靠近,這時顆粒呈分散狀態,不容易因相互吸引而產生團聚,也就是說漿料能夠穩定存在,粘度減小。當溫度升高時,顆粒熱運動加速,能量增加,顆粒間范德華力增大,雙電層排斥能減小,因而料漿粘度增大。

(2) 凝膠注模工藝過程中有機單體聚合交聯成三維網狀結構時,料漿粘度增大并逐漸硬化,坯體獲得強度,當溫度升高時,聚合作用加劇,但在實驗溫度范圍內,尚未形成完全的三維網狀結構,因而使料漿的粘度逐漸增大,但并未完全固化。

(3) 分散劑影響顆粒膠團的電荷狀態,從而影響懸浮體的流變性。不同溫度下凝膠機制和分散機制相互影響程度也不同, 因而料漿的粘度也不同。

(4) 反應時間持續將近 1 h,盡管采取封閉措施,但實驗過程中溫度越高水分的揮發量也越大,將導致料漿粘度值相對較大。

2.1.2 分散劑含量對料漿粘度的影響

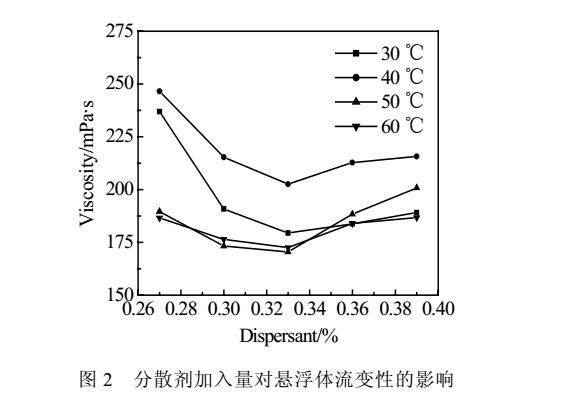

分散劑用量對料漿粘度的影響如圖 2 所示。分散劑加入量較少時,顆粒表面吸附的陰離子團較少,表面電荷密度較低,粒子間排斥力較小,因而料漿流動性變差。粘度較大;隨著分散劑用量的增加,顆粒表面吸附的陰離子團增多,表面電荷密度升高,顆粒間靜電排斥力也相應增加;同時,加入的分散劑增多,使空間位阻作用增大,料漿的流動性明顯改善,粘度顯著降低。由圖 2 可以看出,當分散劑加入量達到0.33%時,料漿的粘度最低,此時的流動性最佳。

當分散劑用量進一步增加,粘度反而增加,料漿的流動性變差。這是由于分散劑過量時,過剩的分散劑分子填充于顆粒間,空間位阻增大使料漿粘度反而增大;而且分散劑的過量加入,會使料漿中的離子強度升高,壓迫雙電層使之厚度減小,ξ 電位也隨著降低,膠體間靜電斥力減小,導致料漿粘度增加。因此,加入 0.33%的分散劑,料漿粘度最小,易于注模。

同時可以看出,在堿性條件下(料漿 pH=9),30, 40 ℃時分散劑對料漿粘度的影響較大,而 50, 60 ℃時分散劑對料漿粘度的影響較小,曲線較為平緩,表明高溫下由于聚合作用的發生,分散劑的作用明顯減小。

2.2 球料比對制品性能的影響

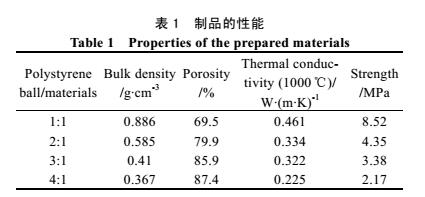

表1 是不同球料比(聚苯乙烯球的體積與粉料質量之比,mL·g-1)下所得到的制品的性能。

2.2.1 球料比對制品體積密度的影響

從表 1 可以看出,造孔劑聚苯乙烯球加入量對燒結后制品密度有顯著的影響。隨造孔劑加入量增加,材料的體積密度減小,氣孔率增大。當球料比為 1:1 時,體密為 0.885 g/cm3,氣孔率為 69.5%;當球料比為 4:1 時,體密為 0.367 g/cm3,氣孔率為 87.37%。

2.2.2 球料比對制品熱導率的影響

由表 1 可以看出,制備出的輕質莫來石-剛玉制品在 1000 ℃下的熱導率均較小,且球料比越大,熱導率越小。當球料比為 1:1 時,熱導率為 0.461 W/(m·K),球料比為 4:1 時,僅為 0.225 W/(m·K)。

也就是說,本實驗制備出體積密度為 0.37 g/cm3 的莫來石剛玉材料, 熱導率低至 0.22 W/(m·K),這在目前保溫材料的文獻報道中還不多見。

材料熱導率隨體積密度降低、顯氣孔率增加而降低,表明材料內部的傳熱方式是以固相傳熱為主(固體的熱導率>液體的熱導率>氣體的熱導率),基體內氣孔增加時,孔內氣體減小了材料的熱導率,同時孔壁散射熱能作用增強,提高了材料的保溫效果。

2.2.3 球料比對制品強度的影響

由表 1 可以看出,隨著材料體積密度的減小,試樣的抗壓強度都呈減小趨勢。在球料比為 1:1 時,制品的抗壓強度為 8.52 MPa;而在球料比為 4:1 時,抗壓強度降低為 2.17 MPa,表明氣孔的存在,減小了負載面積,容易在氣孔附近造成應力集中,材料的強度會隨著氣孔率的增大顯著降低。

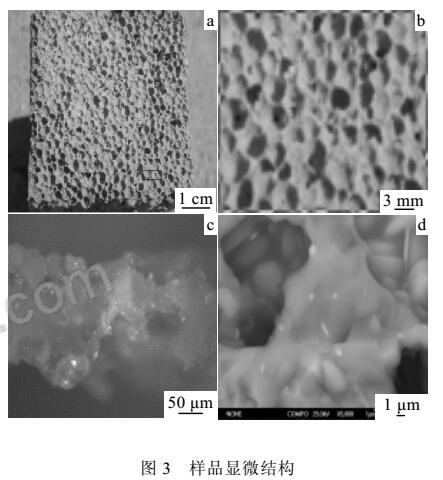

2.2.4 制品的微觀結構分析

取球料比為 4:1 的樣品進行結構分析。燒成后材料呈淺黃色,沒有明顯缺陷和大的氣孔。孔壁薄如蟬翼,肉眼已無法判斷其厚度(圖 3a)。孔洞與孔洞之間絕大多數互不連通,只有少數孔壁有孔,使相鄰孔洞連通(圖 3b),這表明盡管孔壁很薄,但孔壁的分布十分均勻,材料組織結構比較均勻。在光學顯微鏡下(圖 3c),制品的孔壁最薄處 200~300 µm,三孔交界處 300~400 µm。在電子顯微鏡下觀察(圖 3d),孔壁上晶粒細小,直徑在 2~4 µm,結合緊密,孔壁上還有一些封閉氣孔。可以認為這些氣孔應該是基質中的結合劑燒失后留下的氣孔,在高溫下強化燒結并進一步封閉形成的。

材料的薄壁結構使材料獲得較小的體積密度和較大的氣孔率,也是材料獲得較小熱導率的前提條件;材料內晶粒細小,結合緊密,使材料在獲得較大氣孔率的同時獲得盡可能高的強度,對提高材料使用性能和壽命十分有益;孔壁中的封閉氣孔,有利于進一步降低材料的熱導率;因此,材料的這種顯微結構,使材料具有低密度、高強度、低導熱的優異性能。

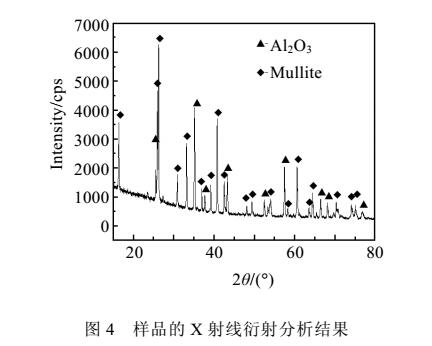

2.2.5 制品的物相分析

X 射線衍射儀分析材料的物相組成結果表明:樣品中含有莫來石相 60%、剛玉 20%~30%、金紅石 3%、玻璃相 5%~10%。

樣品主晶相為莫來石(80%),還含有少量的剛玉相(15%),玻璃相很少(5%左右)。大量莫來石相存在,使材料均有良好的耐高溫性能和抗熱震性能。剛玉相增強了材料的高溫耐火性能,提高材料的適用溫度范圍。少量玻璃相的存在,既有利于提高燒結驅動力,獲得致密的、室溫強度較高的材料,又有利于使燒結后材料內莫來石相和剛玉相形成高溫固相直接結合結構,對提高材料的高溫強度非常有利。

3 結 論

(1)高鋁礬土和硅灰的聚丙烯酰胺凝膠體系料漿最佳 pH 值為 9,最佳分散劑用量為 0.33%,這時料漿具有良好的流動性。

(2)制備出最小體積密度僅為 0.37 g/cm3 的保溫材料,氣孔率高達 87.37%,熱導率僅為 0.22 W/(m·K),強度高達 2.17 MPa。

(3)制備出的輕質莫來石-剛玉制品材料主晶相為莫來石,并含有少量剛玉相,氣孔分布均勻,孔壁薄而完整并分布有封閉小氣孔,保障材料具有低密度、高強度、低熱導率等特點,綜合性能優良。