耐火澆注料是一種應用廣泛的不定型耐火材料。現在工業窯爐爐襯大多使用耐火澆注料整體澆筑,不但降低了勞動力,而且還降低了經濟成本,尤其是在大型冶金爐使用澆注耐火材料更為普遍。

國內外澆注料施工生產實踐表明,耐火澆注料具有高溫性能好、熱穩定好、抗剝落、耐渣蝕、整體性強、保溫性能好及使用壽命長、造價低等特點,因而已成為工業爐窯一代新的耐火材料。

澆注料按骨料、粉料材質不同,可分較多種類,如硅酸鋁質、剛玉質、鎂質、鋯質及碳化硅質等,其中以硅酸鋁質和剛玉質澆注料用量較普遍。按所用結合劑的品種不同又可分為鋁酸鹽澆注料、水玻璃澆注料、磷酸鹽澆注料等。

當前耐火澆注料廠家都在根據不同的窯爐配套使用不同的耐火澆注料,同時也擴大耐火澆注料在使用上的無縫澆注的優越性。

近年來加熱爐普遍采用的澆注料爐襯是整體性好、節能型無縫爐襯。爐襯現場搗制質量的好壞固然很重要,但爐襯的烘烤卻直接關系到澆注料應用的成敗。澆注料爐襯含有大量的游離水,而烘烤的目的就是要排除爐襯中所含的游離水(物理水)和結晶水(化學水),這也是加熱爐高產長壽,優質低耗、節能環保的關鍵環節。如果烘烤不當,升溫速度過快就會引起爐襯裂紋、剝落或爆炸倒塌。

發生爆炸的主要原因是由于生產廠家繼續用爐生產,沒有保證有足夠的養護烘烤時間,澆注料中的水分不能充分排除,使水在爐襯中急聚汽化,使爐襯炸裂,以至造成不應有的重大經濟損失。

國家《工業爐砌筑工程施工及驗收規范》規定:工業爐在烘爐前,應根據爐子結構和用途,耐火材料的性能和建筑季節制訂烘爐曲線和操作規程,其主要內容有:烘爐期限、升溫速度、恒溫時間、最高溫度、烘爐措施和操作規程等。烘爐后需要降溫的爐子,在曲線中應注明降溫速度。

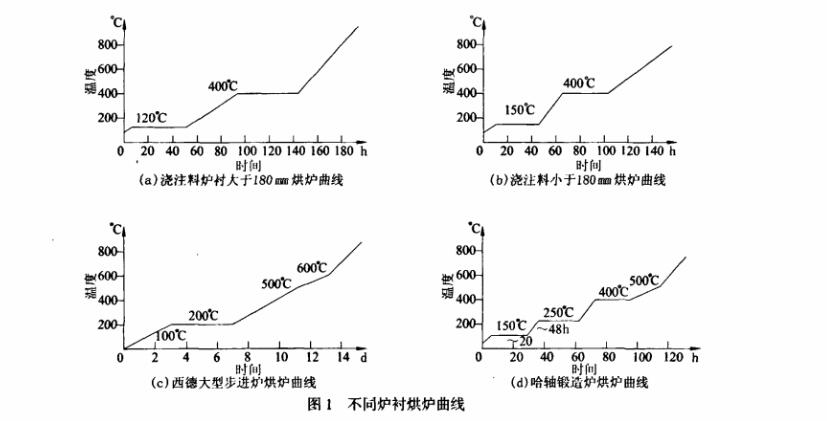

綜上所述,要避免爐襯彭烈及爆炸現象,就必須根據爐襯結構特點和耐火材料的性質、爐襯厚度、施工部位、成型工藝和烘爐方式制定科學的烘爐曲線,見下圖1.當爐襯結構既采用耐火磚又有澆注料做內襯時,要根據材質的特點、時間與溫度關系制定烘爐曲線,同時也應考慮澆注料水分的含量多少、施工季節、常溫強度、脫模后的自然養護時間等具體情況。烘爐時要嚴格執行烘爐曲線,確保爐襯中的水份順利排出,同時使爐襯經過高溫完成澆注料體的燒結。通過烘爐燒結使低強度的爐襯燒結完成一個具有理化性能高、堅實致密、無縫的整體爐襯,達到經久耐用、高溫長壽的目的。

從圖1中可以看出,100~200℃之間要給充分時間使爐襯水份蒸發,小爐2~3天,大爐需6~7天。如果條件允許且爐子又不等急用,這個溫度段恒溫時間長些有利無害。400~700℃溫度區間可將爐襯心部水分向外擴散,恒溫時間不能少于一天。此外還必須加強烘爐過程中升溫速度(一般10~15℃/h)和恒溫時間的檢測工作。溫度的測定應以加熱段熱電偶指示溫度為準,但在600℃以前,預熱段電偶指示溫度也應與加熱曲線保持一致,以保證爐體各部位的烘爐質量。熱電偶的安放位置十分重要,烘爐前必須嚴格檢查,電偶端部必須與爐墻(內表面)平齊,或縮進2~5mm以反映其爐墻的真實溫度,決不能用輻射高溫計在爐門處測溫,因它很難反映爐襯的真實溫度。

只有嚴格執行科學合理的烘爐曲線,充分保證烘爐時間,就可避免澆注料爐襯開裂、剝落、爆炸現象,只有這樣才能使爐窯延長使用周期,減少不必要的維修。