一:隧道窯

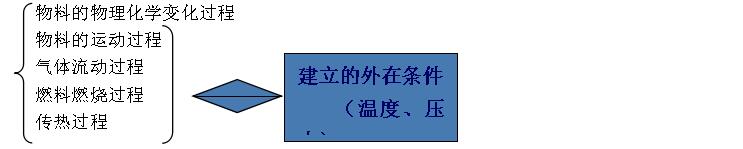

1.1隧道窯燒成過程是若干過程的綜合,包括下面五個過程

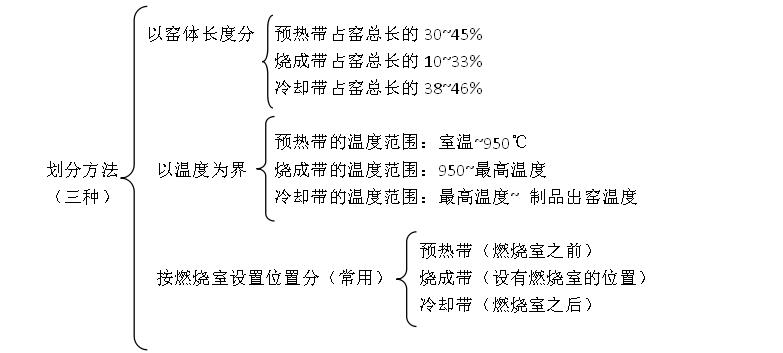

隧道窯內,裝有坯體的窯車迎著氣流連續式或間歇式運動,一般將其分為三個帶。預熱帶、燒成帶、冷卻帶。按照三帶劃分的三種方法

1.2燒成就是指成型制品的燒制。可劃分以下幾個階段:

(一)在預熱帶20-200℃階段排除殘余水分。

(二)200-500℃,排除結構水,結構水指粘土礦物中的結晶水和層間水。

(三)500-600℃,石英晶型轉化。

(四)600-1050℃,屬于氧化階段。

(五)1050-1200℃,制品進入燒成帶的還原階段。

(六)1200-1300℃燒結階段。

(七)1300-700℃,屬冷卻帶的急冷階段。

(八)700-400℃緩冷階段,產品中的石英晶型轉化,有體積收縮。須注意窯內溫度均勻,使產品均勻冷卻。

(九)400-80℃階段,可以直接風冷。

1.3燒成制度須滿足以下三點基本要求:

①、各階段應有一定的升溫或降溫速度,不得超過,以免坯體內外溫差過大而形成破壞應力,同時還應考慮到該階段中所進行的物理化學變化所需要的時間。

②、在適宜的燒成溫度下應有一定的保溫時間,以使坯體內外溫度趨于一致,保證坯體內外

充分燒結和釉面成熟平整。

③、在某些階段應保持一定的氣氛,以保證坯體中某些物理化學過程的進行。

1.4: 砌窯對耐火材料性能的要求:

①.有足夠的耐火度,在最高使用溫度下不發生熔化或軟化;

②.在最高使用溫度下,具有足夠的高溫機械強度;

③.在高溫下體積穩定;

④.溫度急劇變化時不發生破裂和剝落;

⑤.在高溫下能承受爐內氣氛或材料的侵蝕;

⑥.在高溫下有良好的絕緣性能;

⑦.能保溫,使向外界散失的熱量較少。

現代隧道窯:多采用平吊頂,用異形磚砌筑窯頂,其下沿為平頂或近似平頂。窯頭及窯尾都設有窯門,為了防止窯頭漏入冷空氣和窯尾漏出冷卻風,但有很多不利。

窯車:用來運載制品,窯車在窯內構成封閉的活動窯底,窯車由金屬車架及其上耐火材料組成。

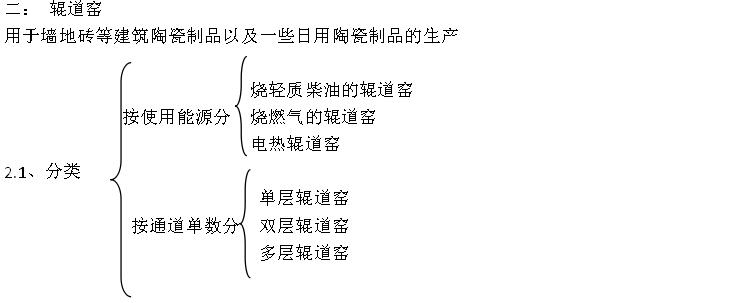

2.2、輥道窯最突出的特點(與隧道窯相比較)

采用輥棒代替窯車作為運載工具。坯件可直接放在輥棒上,也可放在墊板上。

輥道窯主要優點有:

①、溫差小:

由于斷面呈扁平形,制品一般為單層燒成,故基本上不存在上下溫差。

輥子的上下能同時加熱,制品裸燒不裝匣缽。傳熱速率加快,窯內斷面溫度均勻,故大大縮短了燒成時間。

由于沒有窯車,沒有車下漏風,所以也保證了窯內上下溫度的均勻;

②、節能:

取消了窯車和匣缽,輥道窯屬中空窯,窯內阻力小,壓降小,故窯內的正負壓都不大,加上無曲封、車封、砂封等空隙,窯體密封性好,大大提高了熱利用率;

③、機械化、自動化程度高:不僅降低了工人的勞動強度,而且保證了產品質量的穩定,輥道窯能與前后工序連成完整的生產線,大大提高效率;

④、經濟效益高:輥道窯占地面積小,結構簡單,建造快(一般不超過三個月),因而見效快,經濟效益十分明顯。

⑤、使用的燃料為清潔燃料環境污染程度降低。

三:輥道窯結構與用耐火材料:

輥道窯用耐火材料:分為窯體材料和輥子材料,所選用耐火材料以輕質耐火磚和耐火材料為主。

輥道窯的窯體分節按模數設計,一般以大約2.2m作為一個模數段,模數段的長度應為輥棒間距的整數倍。分節模數化實現了輥道窯設計制造的標準化,同時選用不同的模數可以靈活組成各種窯長、同一型號、多種產能的輥道窯系列。另外,節間用陶瓷纖維氈子堵塞,既可以作為節與節之間的窯封,還可以起到膨脹縫的作用。

窯體采用金屬框架承載結構,內襯耐火材料分段預制,現場組裝。窯頂多采用懸掛式吊頂結構,該結構不但可以減少窯頂的承重,使窯體輕型化,而且取代了老式窯頂采用的大板或拱型磚頂結構,實現了窯爐的寬體化。吊頂結構的橫向推力很小,有利于減少窯內氣體的分層現象,但窯爐的使用壽命縮短、溫差增大。

窯道內各控制段窯底采用了不同材質的隔熱磚擋火墻,同一部位的窯頂設置了可調節的不同材質的隔焰板(俗稱擋火板),把窯爐隔成不同溫度段以便于溫度的調節和控制。窯爐長度和寬度的確定要根據所燒坯體的礦物、化學組成及產能來決定。如果產品配料中所含碳素、有機物和會分解的鹽類較多,就需較長的氧化時間,因而預熱帶就相對較長;如果要求產品的吸水率較低,就應適當加長燒成帶。對于特定的窯爐,三帶比例的微調,還可以通過擋火板/擋火墻的升高或降低、噴槍的前移或后移、底-面排煙比例的改變和窯爐壓力的調整等來實現