步進梁式的軋鋼加熱爐用耐火材料為澆注料、可塑料居多,爐頂采用吊掛結構,使用錨固磚加可塑料,在靠近爐殼鋼板的部位使用絕熱耐火材料,如輕質隔熱磚、硅鈣板、纖維氈等材料。如某步進梁式加熱爐加熱寬500~1600mm、長8000~10000mm的板坯,從20℃連續加熱到1250℃,生產能力只有270t/h。從類似的加熱爐用耐火材料要求看:耐火材料行業標準只有軋鋼加熱爐用澆注料標準GB/T22590-2008規定了軋鋼加熱爐低溫區、中溫區、高溫區及水冷管部位的工作襯和隔熱用耐火澆注料的理化性能。工作襯的要求從化學成分看,只限定氧化鋁含量:物理性能涉及體積密度、強度、加熱永久線變化和抗熱震性,使用溫度分1300、1350、1400℃及1450℃共4個等級。隔熱襯用耐火澆注料的物理性能涉及體積密度、強度、加熱永久線變化和導熱系數,對應不同體積密度的材料使用溫度分700、800、1000、1100、及1200、共5個等級。按照這個標準,ZJ-65、ZJS-65及ZJ-703材質的工作襯均可滿足1400℃以上使用溫度的要求。

軋鋼高溫步進式加熱爐所用耐火材料必須考慮其性能要適應生產的高溫要求,如立柱、步進梁、底部所用耐火澆注料與爐墻、爐頂使用的可塑料,都直接接觸高溫使用環境,另外還有大量的含氧化鐵渣的黏附和侵蝕,因此與普通的加熱爐應該有所區別。并且在高溫步進梁式加熱爐使用溫度可達1380℃,在使用過程中,經常由于粘渣,一旦粘渣就必須得清理、檢修,耗時長、成本高。為了分析產生問題的原因,了解耐火材料的性能,對不同加熱爐內使用的耐火材料情況需要進行分析并加以改正。

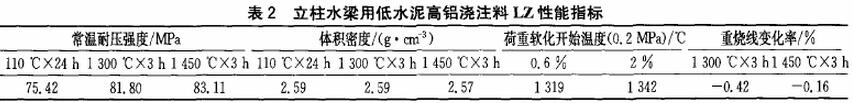

一:立柱與步進梁用耐火澆注料分析

步進梁與立柱粘渣嚴重,其用澆注料性能如表2.從表2看,變形量0.6%時立柱與步進梁澆注料的荷重軟化溫度為1319℃,而變形量達到2%時僅為1342℃,這個溫度區間很狹窄,變形量卻很大,如此性能,會造成立柱表面發軟,且澆注料內液相物質增加,易粘結鋼坯上落下的氧化鐵皮,也易與氧化鐵皮反應形成粘稠的掛渣物。從結構分析看,表面掛渣中含鋁量高,估計與氧化鐵與耐火材料的侵蝕反應有關,含氧化鋁的氧化鐵熔物黏物度增加,容易粘渣

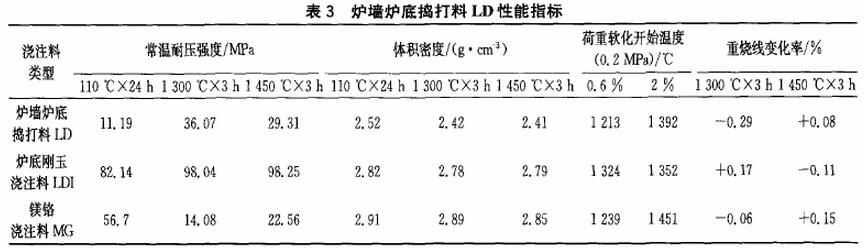

二:爐墻與爐底用耐火材料分析

爐墻出現變形,中間縮窄,底部變寬,容易出現開裂:爐底出現大量的氧化鐵渣堆積,影響生產。其所用澆注料、搗打料的性能如下表:

變形量0.6%時爐墻、爐底搗打料的荷重軟化溫度為1213℃,變形量2%時僅為1392℃,同樣會造成爐墻、爐底的粘渣。變形量0.6%時爐底澆注料的荷重軟化溫度為1324℃,變形量2%時僅為1352℃,如果變形增加,對于爐窯的安全使用不利。變形量0.6%時爐底使用的鎂鉻澆注料的荷重軟化溫度為1239℃,變形量2%時僅為1451℃,荷重軟化溫度有所增加,因此墊補鎂鉻澆注料利于保護爐底、爐墻,對于爐窯的安全使用有利,變形量0.6%的荷重軟化溫度有待于進一步提高,以控制液相量,減爐渣粘附。

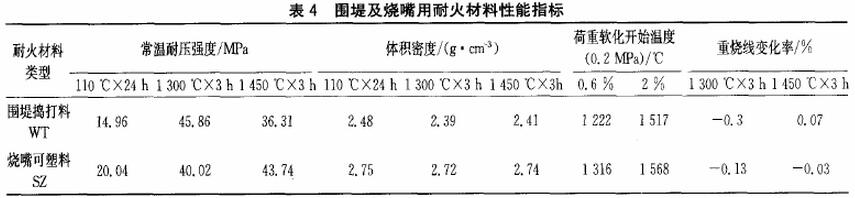

三:圍堤及燒嘴用耐火材料分析

圍堤粘渣嚴重,阻礙了立柱的行程,圍堤也出現開裂,清渣時容易出現破損。其所用搗打料的性能如下表。變形量0.6%時圍堤搗打料的荷重軟化溫度為1222℃變形量2%時僅為1517℃,變形溫度的范圍比較寬,開始變形的溫度低,從1222℃變形量達到0.6%,搗打料容易發軟,粘渣就比較嚴重。燒嘴周圍搗打料形態穩定,粘渣少,表明所用爐襯材料性較好,爐墻有內陷、開裂情況,與搗打料的性能有關。圍堤及燒嘴所用可塑料的性能如表4.從表4看出,變形量0.6%時,燒嘴可塑料的荷重軟化溫度為1316℃,而變形量達到2%時僅為1568℃,這個溫度區間比較大,荷重軟化溫度提高,對于減少粘渣有利。

從破損調查與耐火材料的性能分析看,高溫加熱爐所需要的耐火材料應改進不應該再只關注材料的抗壓強度、抗折強度、體積密度、高溫燒后線變化率等性能。應從荷重軟化溫度等關鍵性能指標看,耐火材料檔次低,爐窯容易粘渣。因此需要根據用戶的工藝特征改變爐窯耐火材料的選材依據,否則,被動的使用耐火材料,難以適應高溫的生產需求。