當無芯感應爐熔煉鑄鐵(球鐵、灰鐵以及可鍛鑄鐵)和有 色金屬時,其內襯耐火材料一般選用石英砂或者鋯英石質,或 者選用二者混合材料的干式打結料,以硼酸或者硼砂作為燒結劑。

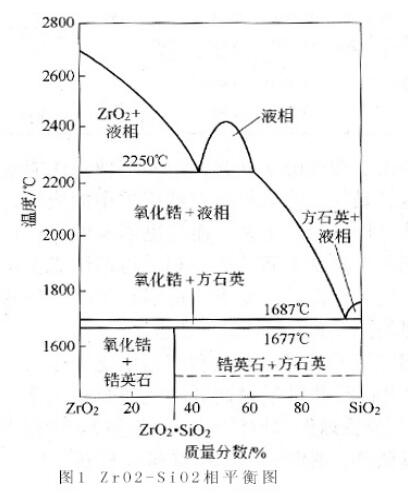

由圖1看出,ZrO2加入硅質材料中,對其溶化溫度降低 的影響非常有限,而且ZrO2 . SiO2在1677℃分解為ZrO2和SiO2,前者以微粒狀態存在于玻璃相中,有利于提高其黏度和抗 蝕性能,同時提高材料的高溫塑性,提高抗熱震性,從而延長 使用壽命。

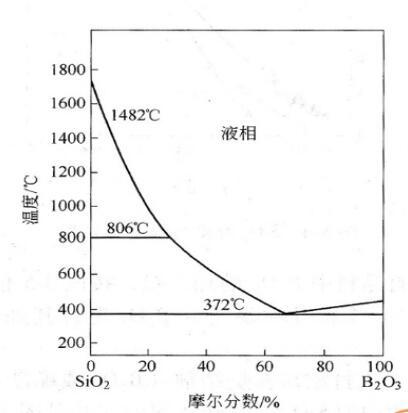

由SiO2-B2O3 二元系相圖(下圖)可知,B2O3 的熔點 為450℃,SiO2-B203系最低共熔溫度為327℃。當向SiO2中 補入不超過5%的B203時,SiO2-B2O3 混合料的熔化溫度由 SiO2熔點(1723℃)下降到1480℃.該圖還表明,以B2O3 作為石英質干式打結料的燒結劑時,在372℃就會出現液 相。

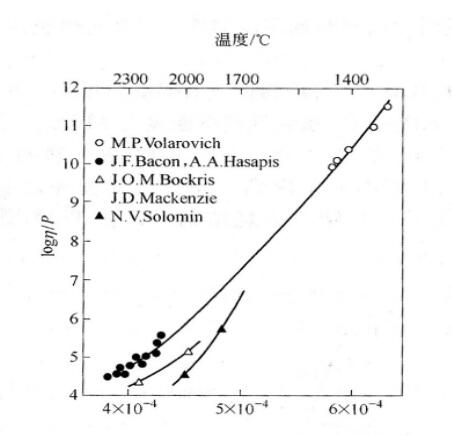

雖然B2O3 對SiO2熔化溫度的影響極為明顯,但由于石英玻 璃的黏度很大(見下圖,在1730℃時約為2xl06Pa.s),而B2O3 本身亦為玻璃網絡結構形成物,所以少量B2O3 加進SiO2材料中不會造成SiO2玻璃網絡結構產生大的破壞而影響SiO2熔 體的黏度。這表明,硅質干式打結料采用B2O3 作燒結劑時,既 能使感應爐內襯工作表面在較低溫度下燒結,又能保證在高溫 使用時工作表面為一高黏滯層。這種工作表面能阻止金屬熔體和熔渣的滲透、沖刷和侵蝕。

硅質干式打結料中B2O3 的加入量,按圖3-5估計,大約為 0.8% ~ 1.5% (當采用硼砂代替B2O3 時,其加入量為85% B2O3的量)。

考慮硅質干式打結料在燒結劑(B2O3 或硼砂)的存在下, 烘烤、燒結過程中的SiO2晶型轉化問題(參見圖3-7),認為各 階段升溫速度不應超過50℃/h,并在晶型轉化溫度附近實施保溫操作;在高溫(1500 ~1550℃)階段則應實施預燒結2~4h 以保證獲得適宜的燒結層厚度。

硅質干式打結內襯的損毀主要是SiO2同鐵液中的[C]反應:

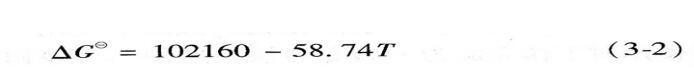

對于球鐵而言,式(3-1)反應自己焓為:

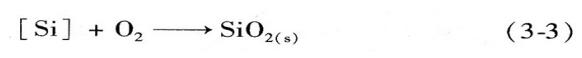

反應平衡溫度T=1467℃。這說明,當熔煉溫度超過Te時,感應爐內襯中的SiO2會被[C]還原,導致內襯變質、損毀。相反,當熔煉溫度低于Te時,爐料中混入的Si和鐵液中[Si]則會與O2反應:

生成的Si02在熔煉時被吸附到內襯工作表面形成爐瘤,使 內襯變厚。由于鐵液中[C]、[Si]含量不同,反應平衡溫度介 于 1470 〜1600℃ (T鑄鐵=1470℃,T灰鐵=1540℃,T可鍛鐵=1580℃ ) 。