高溫條件下,水泥熟料和耐火材料互相作用,形成窯皮是一個復雜的現象。 從耐火材料的角度看,這一問題涉及耐火材料的“發汗”、掛窯皮時耐火材料受到的損傷以及水泥熟料-耐火材料反應產物的熱態和冷態物理化學性質等眾多問題。

第一,耐火材料的化學礦物組成、氣孔率和組織結構的牢固性決定熟料組分是否容易進入磚體,以及和耐火材料反應后產生何種物質。由此,決定耐火材料 是否容易“發汗”,是否容易被熟料液相潤濕,是否容易粘接水泥熟料顆粒形成窯皮。

第二,耐火材料受到高溫的作用和熟料的侵蝕,耐火材料表面的化學成分、 物相組成、物理性能都發生了改變。例如,鎂鐵尖晶石磚、鐵鋁尖晶石磚含有大量的助燒Fe2O3。如果不能迅速形成窯皮,磚中Fe2O3將與熟料反應,形成C4AF和C2F,致使耐火磚熱端的體積密度增高、顯氣孔率降低、熱膨脹系數增大,從而易于受熱震損害。

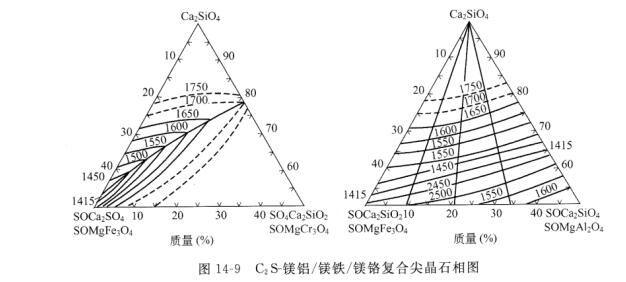

從圖 14-9 可知,C2S-MgO . (Fe, Cr)203 系統的熔點比 C2S-MgO • (Fe, AD2O3系統高200°C左右。由此推知,鎂鉻磚的耐燒蝕性要比鎂鋁尖晶石磚、 鎂鐵尖晶石磚、鐵鋁尖晶石磚好得多。

第三,水泥熟料與白云石磚的反應產物是C3S,與鎂鉻、鎂鋁耐火材料的反應產物都有C2S。C2S具有相變和粉化的可能。在Cr、AU Fe三種元素中.只 有Cr能穩定/J-C2S。所以,白云石磚的掛窯皮性最好,鎂鉻磚次之,鎂鋁磚的掛窯皮性最差。水泥熟料-耐火材料界面的粘接抗折強度如圖14-10所示。