耐火材料在生產過程中模具是一種主要的生產設備,而磨損往往是模具損壞的主要原因之一。加壓時,硬度較大的尖角狀顆粒因點接觸粘著或相互嵌入而引起的模板的嚴重磨損,只是模板表面過快地出現凹痕。另外,因模具硬度不均勻,使用時首先在軟點處出現“疲坑”和“波形槽”,隨著這些“疲坑”和“波形槽”的不斷擴大,模板的磨損也愈來愈嚴重。

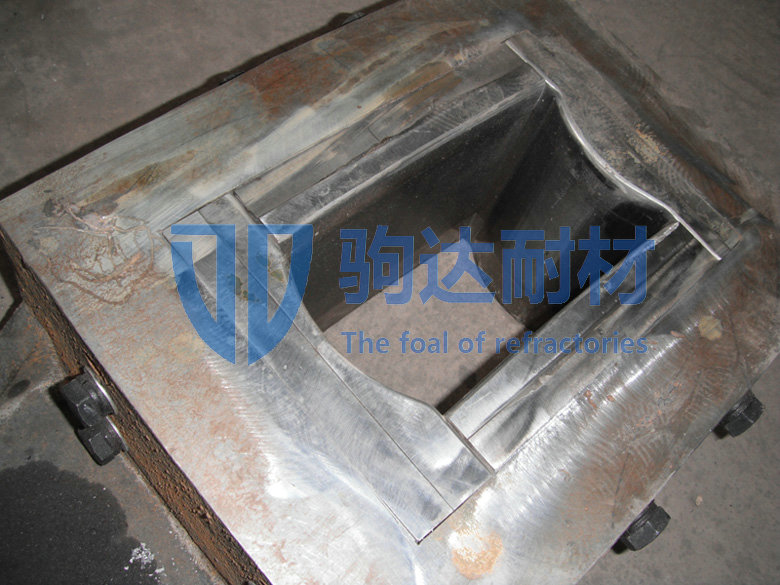

對一塊模板而言,其磨損一般是不均勻的,最大的磨損部位是在距模板邊緣不遠的地方,也就是側壓力最大的區域。這樣,模具的磨損就主要幾種在與磚坯接觸的上緣部分。

根據模具損壞的主要原因和最大磨損區域,在模具設計時可以采取想用的措施加以克服,以提高模具的壽命并改善磚坯的質量。因此,模具設計時應注意以下幾點,1:模具襯板的設計應盡量作到使不同高度的制品能夠公用,這樣可以擴大最嚴重的磨損的區域,使磨損變得較為均勻。2:設計時應盡量作到與泥料接觸的襯板能夠調邊或挑面使用,這樣可以使模板得到充分利用。3:對磨損嚴重區域的襯板采用特殊的機械加工或熱處理,如拋光、局部強化等。

耐火材料模具技術的新發展主要表現在以下幾個方面,模具的加工機械:模具材料熱處理新技術的開發:CAD/CAM(計算機輔助設計/計算機輔助制造)等。

近年來,日本模具廠家為適應多品種小量及單件生產的需要,普遍采用了數控機床和機械加工中心,這樣可以提高生產效率和產品精度。機械加工中心具有綜合加工功能、強力切削功能及刀具自動更換功能,很適合金屬模具的加工。

為適應耐火材料模具高效率、高精度加工,延長模具工作壽命等要求,日本很重視模具新材料及熱處理技術的加罰,如高性能鋼結硬質合金,它不但具有硬質合金的高硬度、高耐磨性,而且也有普通鋼的熱加工性能,可鍛造、焊接,且變形小。與工具鋼相比,磨具壽命可提高幾十倍甚至幾百倍。另外,鋼結硬質合金經過鍛造,尤其是通過滲硼強化等熱處理后,模具壽命可提高10倍左右。在開發新材料的同時,也開發、應用了一些新的熱處理工藝,如采用深冷處理,對易磨損表面進行CND、PVD涂覆等,也可在模具表面進行硬質碳化物及氫化物的覆層處理,這些措施均可獲得很好的效果。此外,采用真空熱處理也可顯著提高模具的質量。

采用CAD系統可以得到最佳的耐火材料模具結構,可篩選方案,進行優化設計,并可提高計算、設計效率6~10倍。CAD系統具有以下三方面的功能:建立三維形狀模擬功能、使用數值模型的數值分析功能、模具加工運動的模擬功能。CAM系統的采用可以提高生產效率及產品精度