耐火澆注料的生產,主要介紹較先進的生產線工藝和設備。耐火搗打料、耐火噴涂料、耐火修補料和耐火涂料等材料,其生產與耐火澆注料的基本相同。

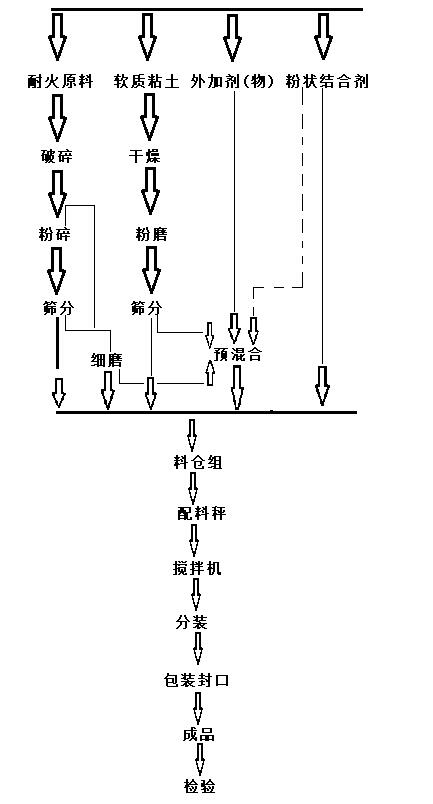

耐火澆注料的生產工藝流程,見(圖I)有些原料無需破粉碎,可直接使用。例如,氧化鋁空心球、陶粒、膨脹珍珠巖和工業氧化鋁等。根據生產規模和原料品種及其特性等因素,選擇主要設備:

破碎—顎式破碎機有三類,其規格以進料口尺寸表示:主要有250mmX400mm 和600mmX400mm等,生產能力5~20t/h。用于大塊料的粗碎。

粉碎—指耐火原料粗碎后的中碎和細碎,也是制備顆粒料的。其設備為墜飾破碎機、輥式破碎機(簡稱對輥機)和干碾機等:

篩分—將粉碎物料按顆粒尺寸大小分成不同粒徑的顆粒料。其設備有固定斜篩和電磁振動篩等。前者篩分效率70%左右,后者一般為90%以上:

細磨—指耐火粉料的制作。其設備有球磨機、管磨機(亦稱筒磨機)和振動磨機等:

預混合—指外加物、外加劑、結合劑和細粉等全部粉料或某幾種粉料的預先混合,故稱之為預混合粉。其設備為雙螺旋錐形攪拌機等。

配料秤一把用電子式的,稱量準確:攪拌機則用強制式攪拌機,拌和料可輸進分裝機中再分裝(該機上配有電子秤),也可以從攪拌機出口處直接分裝成袋:

另外,還有垂直提升機,皮帶輸送機和配料車等設備。

耐火澆注料的生產,其耐火骨料和粉料、軟質粘土等原料的制備,與燒成耐火磚的基本相同,不同之處是耐火骨料臨界粒徑大、分級多,因此需要用篩分、提升等設備多,儲料倉也多。同時,需配置預混合粉,這是特殊的工序。

在高檔耐火澆注料的生產中,不需用預混合粉。否則沒量的外加劑、超微粉和纖維等外加物,難以混勻,造成其性能不穩定,影響施工和使用

耐火澆注料的成品,重質料每袋質量一般為30~50Kg,輕質料每袋則為20~30Kg,其誤差±0.2Kg.

在耐火澆注料的生產中,采用水泥或液體結合劑是,可分裝成直接發運到用戶,但必須注明其保質期和用量:粘土結合和低水泥系列等耐火澆注料,其水泥也是分裝的。若水泥國企,便于更換。如在3個月保存期內使用,也應該混裝。

耐火澆注料的生產配合比,每當其原料和生產工藝等因素有變動時,必須經過試驗達到技術要求后,方向生產:新品種耐火澆注料的生產,其配合比應當復驗:在耐火澆注莉啊生產時,應檢驗其顆粒級配,如不符合技術要求時,應當及時調整:每批耐火澆注料的成品,應按技術要求,進行性能測定,并出據質保單和施工技術要求,一并發至用戶。