濺渣護爐技術已在轉爐上全面推廣,取得顯著的經濟效益。但是,轉爐裝料側、爐底側及出鋼口附近,因使用條件苛刻,極易超前損毀,嚴重制約其爐齡的提高。為此便開發了新型補爐料。該料特點是投擲到爐襯上,能自由攤平,與爐襯黏結好、易燒結,使用壽命為10~50次。新型補爐料也稱作快速燒結投補料、熱態修補料和熱態自流修補料等。

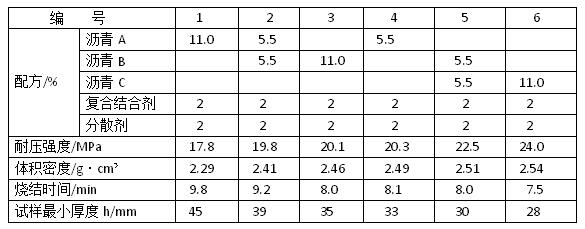

新型補爐料的原材料主要有電熔鎂砂、燒結鎂砂和制磚鎂砂等,臨界粒徑有18mm、10mm和8mm的,一般采用連續四級顆粒級配,骨粉料質量比約為7:3:結合劑主要用瀝青和酚醛樹脂等,并加分散劑和其他外加劑。(下表I)為新型補爐料用結合劑和分散劑的性能。

采用MgO≥95%的燒結鎂砂作 >1.0mm的骨料,<1.0mm的用MgO>96%的電熔鎂砂,顆粒級配:8~1mm,40%: 1~0mm,45%。用不同結合劑配制的材料配方和性能,(下表II)。表中燒結時間系指將拌和料裝進φ 50mm X50mm的金屬膜中并放進1100℃爐內至不冒黑煙的時間。待試樣冷卻后切開并觀察燒結出現的凹形狀態,并測量其最小厚度h:鋪展性是將耐熱鋼板加熱1000℃,10min后,把成球狀的拌合料放到鋼板上不冒黑煙時,測其料的長L(最大)、寬B(最小)和高H:體積密度和耐壓強度系將拌合料裝進φ 50mmX50mm的金屬莫衷自然堆積。在1000℃電爐內埋炭燒結50min 后測定體積密度:在1400℃電爐內埋炭燒結2h后測耐壓強度。鎂質料未85%

從表中看出,在鎂砂為85%、復合結合劑和分散劑分別為2%時,隨著瀝青軟化溫度的降低,補爐料的體積密度和耐壓強度逐漸增加,燒結時間縮短,鋪展性增大。這些特性對補爐料是有利的:試樣最小厚度也隨瀝青軟化溫度的降低而減小,這是不利的。因為該尺寸大即補料層厚,有利于抗熔渣侵蝕和提高使用壽命,如編號1。編號1的其他性能不好,也影響使用:編號6的其他性能好,但其最小厚度小,也是不利的。同時,軟化溫度低的瀝青,能較快的熔化并迅速形成致密炭化映客,阻礙了內部瀝青揮發分的排除。該瀝青揮發分比較多,排除不暢,使補爐料形成夾層或貫通氣孔,將嚴重影響使用。綜合而言,編號4和編號5的補爐料較好。如果不考慮氣孔和夾層的影響,應盡量采用軟化溫度低的瀝青做結合劑,配制新型補爐料。