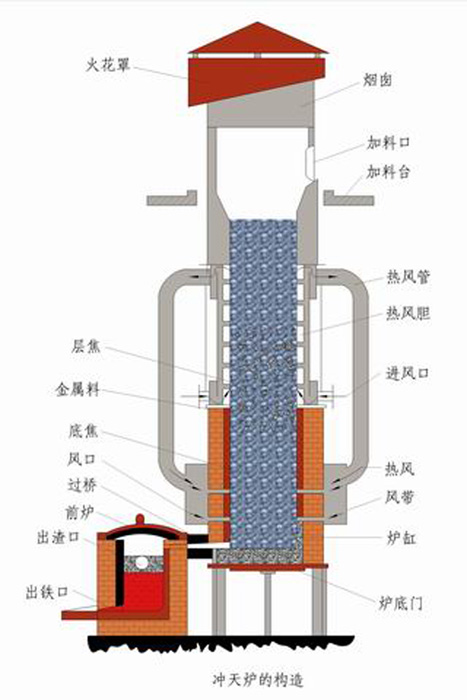

沖天爐,是鑄造生產中熔化鑄鐵的重要設備,將鑄鐵塊熔化成鐵水后澆注到砂型中待冷卻后開箱而得到鑄件。沖天爐是一種豎式圓筒形熔煉爐,分為前爐和后爐。前爐又分為出鐵口,出渣口,爐蓋前爐缸和過橋。后爐又分為三個部分,頂爐,腰爐和爐缸。腰爐與熱風圍管分開,修爐之后合上,用泥巴密封。頂爐上是熱交換器。主要用于鑄鐵件生產,也用以配合轉爐煉鋼,因爐頂開口向上,故稱沖天爐。

沖天爐的工作過程:先將一定量的煤炭裝入爐內作為底焦,它的高度一般在一米以上。點火后,將底焦加至規定高度,從風口至底焦的頂面為底焦高度。然后按爐子的熔化率將配好的石灰石、金屬爐料和層焦按次序分批地從加料口加入。在整個開爐過程中保持爐料頂面在加料口下沿。經風口鼓入爐內的空氣同底焦發生燃燒反應,生成的高溫爐氣向上流動,對爐料加熱,并使底焦頂面上的第一批金屬爐料熔化。熔化后的鐵滴在下落到爐缸的過程中,被高溫爐氣和熾熱的焦炭進一步加熱,這一過程稱為過熱。隨著底焦的燒失和金屬爐料的熔化,料層逐漸下降。每批爐料熔化后,燃料由外加的層焦補充,使底焦高度基本上保持不變,整個熔化過程連續進行。應用領域:沖天爐主要應用于鋼鐵、冶金、礦山等行業。

爐料中的石灰石在高溫爐氣的作用下分解成石灰和二氧化碳。石灰是堿性氧化物,它能和焦炭中的灰分和爐料中的雜質、金屬氧化物等酸性物質結合成熔點較低的爐渣。熔化的爐渣也下落到爐缸,并浮在鐵水上。

在沖天爐內,同時進行著底焦的燃燒、熱量的傳遞和冶金反應 3個重要過程。根據物理、化學反應的不同,沖天爐以燃燒區為核心,自上而下分為:預熱帶、熔化帶、還原帶、氧化帶和爐缸等 5個區域。由于爐氣、焦炭和爐渣的作用,熔化后的金屬成分也發生一定的變化。在鑄鐵的5大元素中,碳和硫一般會增加,硅和錳一般會燒損,磷則變化不大。鐵水的最終化學成分,就是金屬爐料的原始成分和熔煉過程中成分變化的綜合結果。

一、 爐體結構

爐身:加料口下緣至第一排風口之間的爐體,其內部空腔稱為爐膛,其直徑決定熔化率(沖天爐每小時熔化夫的鐵水量,常用的沖天爐熔化率為1.5~10噸,沖天爐的內徑越大熔化率越高)。外部用鋼板制成爐殼,其內砌耐火爐襯,爐料的預熱和整個熔化過程都是在爐身內進行的。有效高度:沖天爐主要工作區段。

二、 爐缸:第一排風口中心線到爐底之間的爐體。熔化的鐵水經爐缸和過橋流入前爐。

爐缸的主要作用:

1. 保護爐底

2. 匯聚鐵液和爐渣使之進入前爐

3. 無前爐的爐缸主要起儲存鐵液的作用

三、 前爐:前爐由前爐體和可分離的爐蓋構成。

前爐的作用:

1. 儲存鐵液

2. 使鐵液成分和溫度均勻

3. 降低鐵液在爐缸中的增碳與增硫

4. 分離鐵渣凈化鐵液

過橋:連接爐缸與前爐的部位。

四、 送風系統:自鼓風機出口至風口處為止的整個系統,包括進風口、風箱、風口及鼓風機輸出管道。

注意:

1. 風管布置應盡量縮短

2. 減少曲折

3. 避免管道截面突變

4. 總風管內流速應控制

熱風裝置

作用:加熱供底焦燃燒用的空氣,以強化焦炭的燃燒。

分類:內熱式,外熱式

沖天爐的輔助設備有:稱料、運料、上料、送風等。

五、 煙囪與除塵裝置

煙囪:用于排煙,其頂部裝有捕集火花的濕式除塵器。

六、 加料裝置

沖天爐用耐火材料

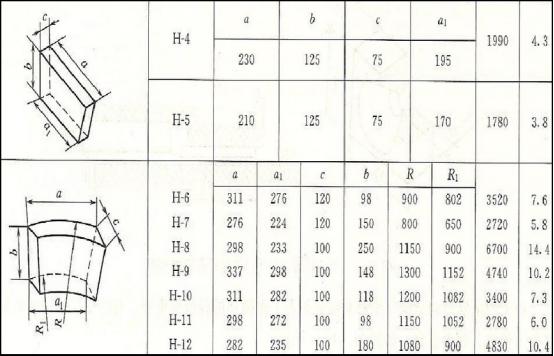

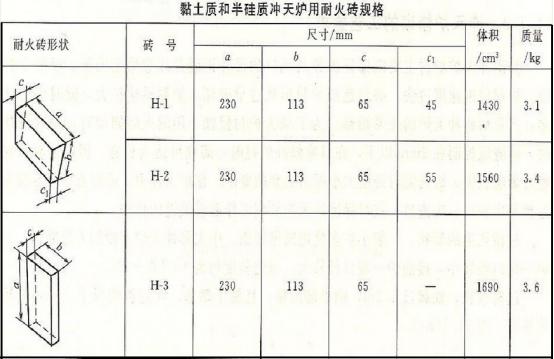

(1)耐火磚型號和規格,粘土質和半硅質沖天爐用耐火磚有H-1至H-12十二個型號,現中小型沖天爐多用H-1至H-3三種,H-4以上各型磚多供大型(8~10t/h)以上沖天爐使用。各種沖天爐用磚形狀尺寸見下表

沖天爐砌筑可用粘土質耐火泥,耐火泥一般由耐火材料廠生產,但國內沖天爐砌磚多使用自培耐火砂漿乃將60%~75%的石英砂或耐火磚末(粒度1~1.5mm以下)和25%~40%的耐火粘土加水混制而成。選料時,石英砂粒度不要過大,否則會使磚縫過寬而影響爐襯壽命。